在智能制造时代,新一代信息技术、新能源、新材料等重要领域和前沿方向的革命性突破和交叉融合正在引发新一轮产业变革,对全球制造业产生颠覆性的影响。

◎ 文/ e-works 评测组

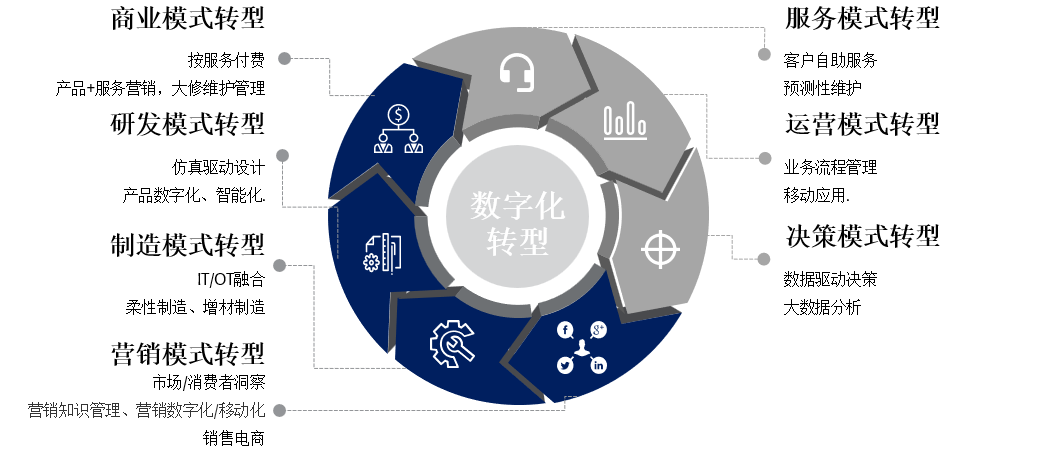

图1 制造企业数字化转型模式变化

图1 制造企业数字化转型模式变化

如今,加快建设制造强国,加快发展先进制造业,是我国的国家战略。推进智能制造是我国制造业创新发展的主要抓手,是推进制造强国战略的主攻方向。数字化转型是企业推动智能制造的核心趋势之一,其中包含了企业研发模式的数字化转型,即通过打造产品的数字化与智能化,构建仿真驱动产品设计模式,打通从设计端到制造端的数据主线等方面来提升企业的产品创新力。而数字孪生技术(Digital Twin)作为研发模式数字化转型的重要内容,也受到越来越多企业的关注,应用场景也在不断拓展。

图2 惠普Z8 Fury G5台式工作站

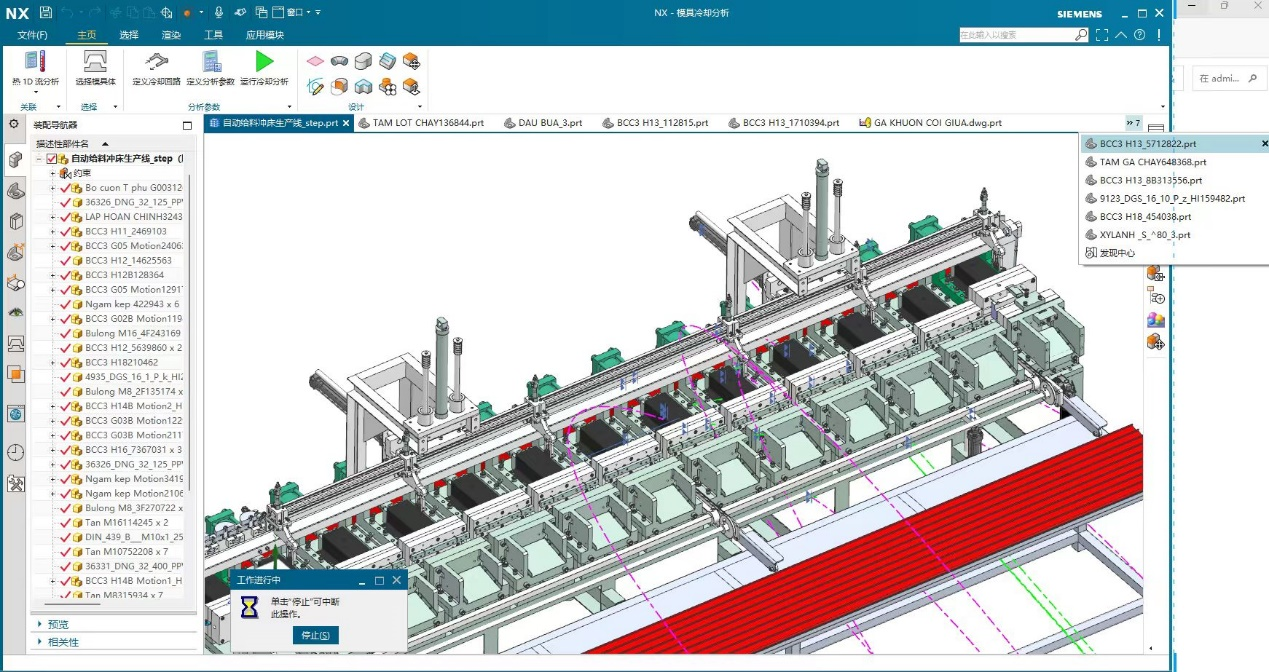

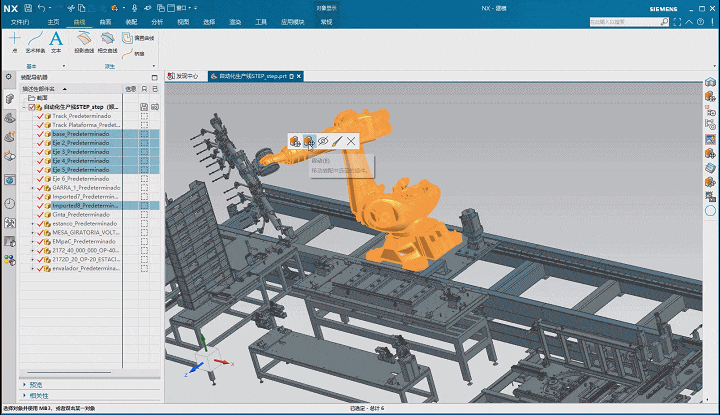

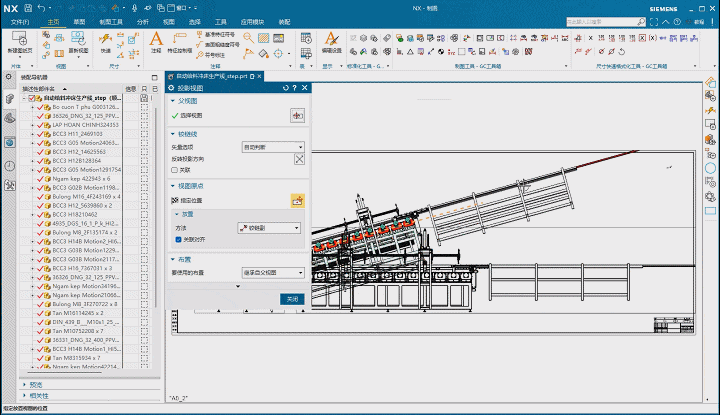

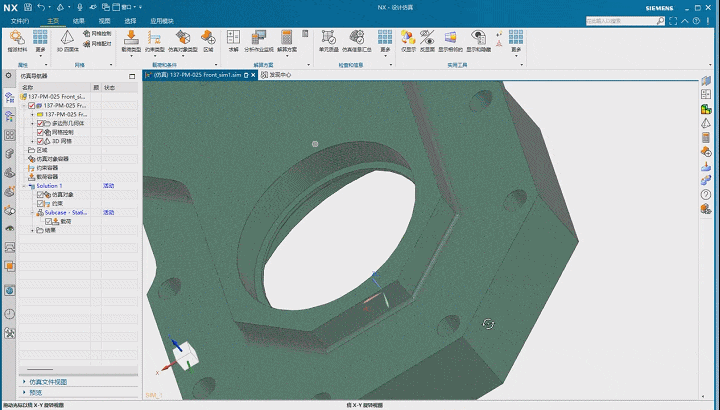

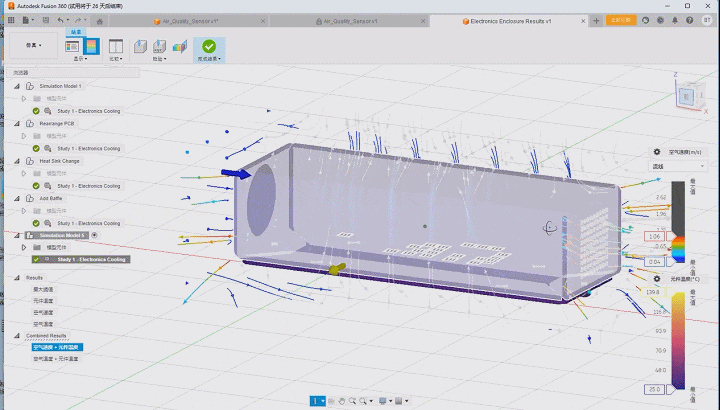

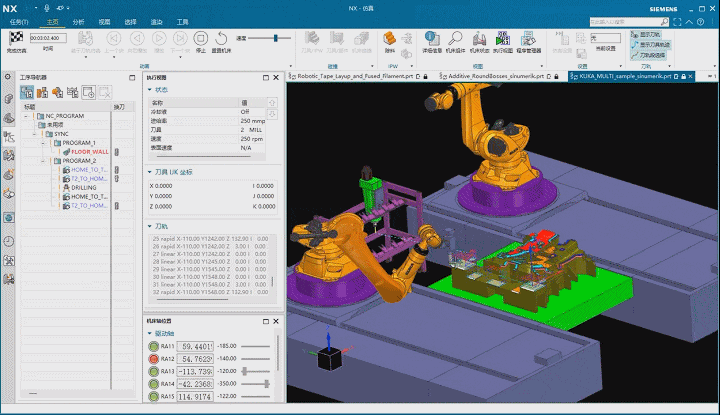

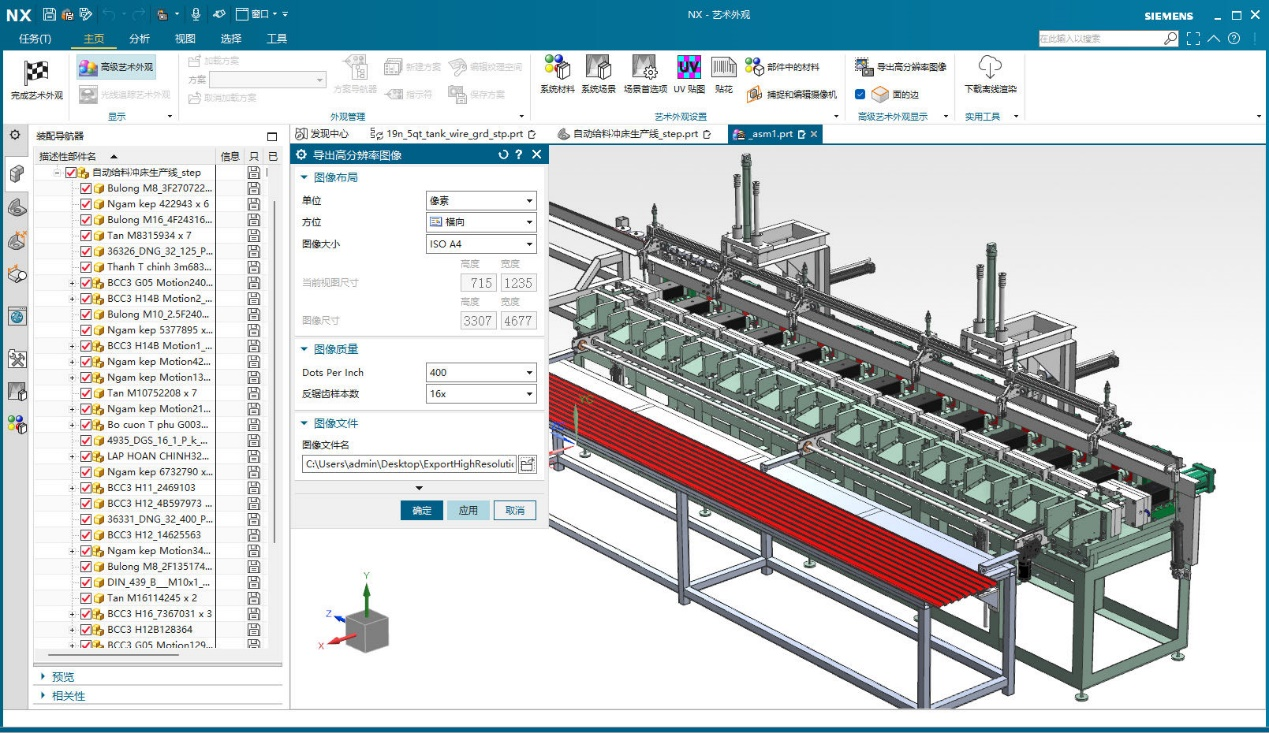

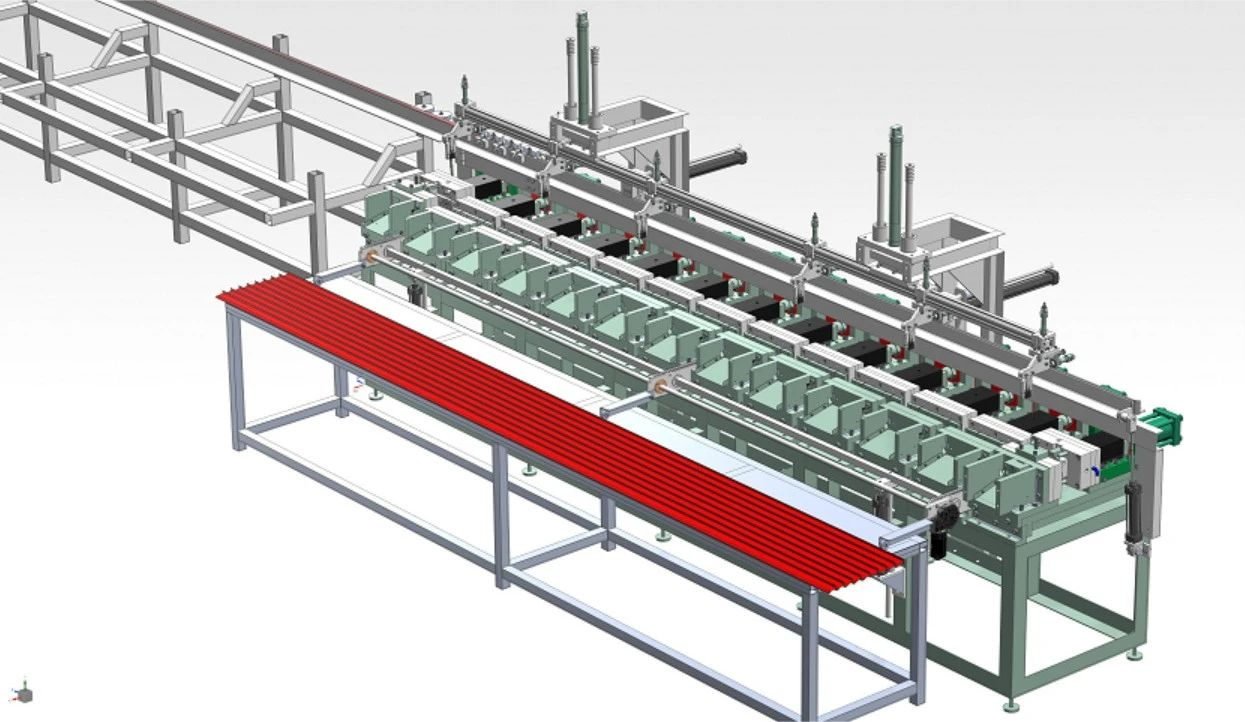

为此,e-works评测组以数字孪生应用场景为核心,结合惠普Z8 Fury G5台式工作站,基于西门子Siemens NX2007平台(试用版)建立产品的三维几何装配模型,开展功能和性能仿真,并在虚拟环境下对产品可制造性进行验证。

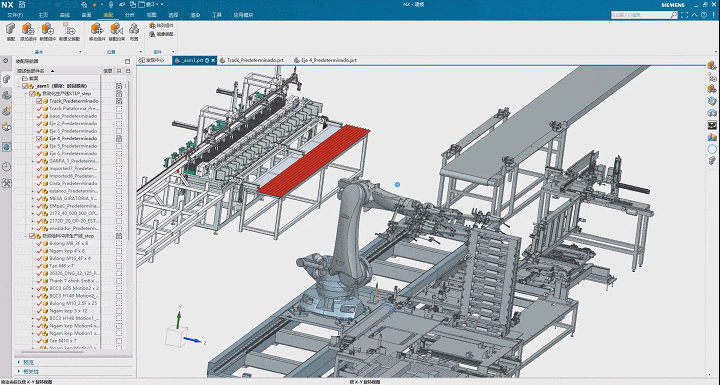

评测模型选取为某公司自动化生产线数字孪生模型(仅供测试学习体验),模型零部件数量为14,286个,属于三维模型中的中大模型。结合制造行业实际应用场景,评测将尽可能的模拟真实应用环境,旨在为大家呈现出真实的数据表现。

创新驱动,构建以产品为核心的数字孪生应用

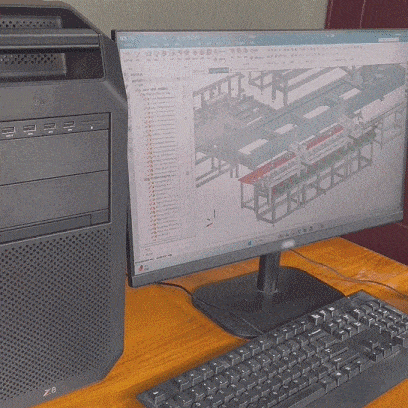

图3 惠普Z8 Fury G5台式工作站模型与测试环境

图7 模型装配、平移操作示意图

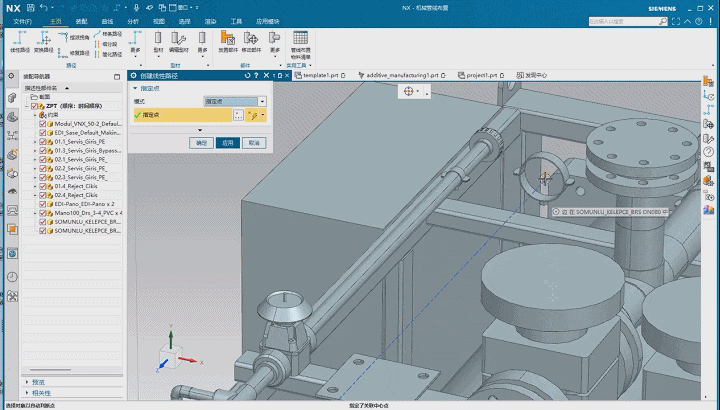

图9 机械管线布置场景测试示意图

通过对目标需求到生成部件等步骤进行了测试,利用惠普Z8 Fury G5台式工作站,可以根据功能和设计空间要求高效创建零件,拓扑优化分析运算时间35分钟完成,可以自动快速得到可进行编辑的收敛体模型,大幅度提升创新效率。

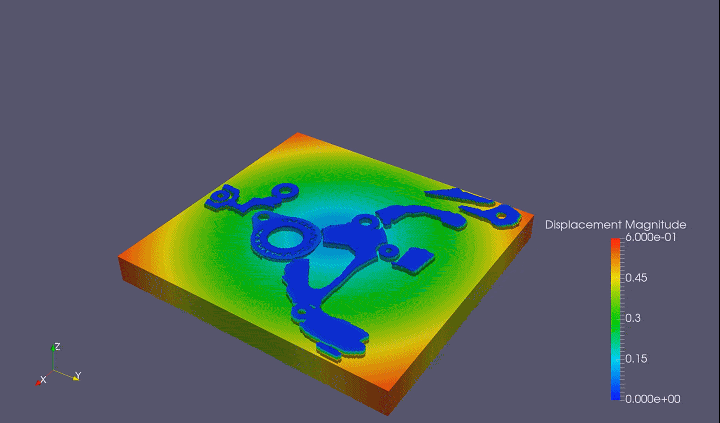

图12 多物理场仿真测试示意图

图12 多物理场仿真测试示意图

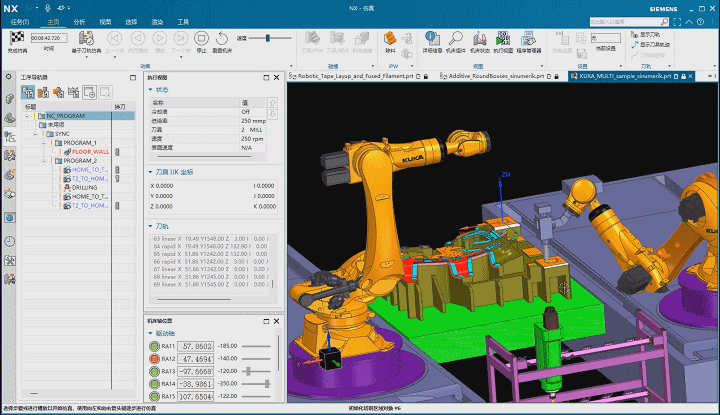

图14 加工仿真效果及NC代码生成示意图

评测总结

不懈动力,卓越的可扩展性:最高配置可借助高达56核的英特尔® 至强™ W CPU、最多4个高端 GPU、2 TB DDR5 内存、120 TB 存储和 2,250W 电源,可以高效处理繁杂的工作流。具备8个 PCIe 插槽(最高第五代)和4个前置 NVMe SSD,支持随着工作的演进轻松扩展。

高效散热,静默无声:畅享台式工作站的非凡性能,同时告别干扰噪音。借助20个温度传感器,智能风扇控制可实时调整风扇速度,确保系统静默无声。布局合理的通风孔和通风导管能够优化气流和散热。

冗余电源,可信赖的可靠性:无需担心PC在项目运行期间出现故障。配备冗余电源作为内置备用电源的Z系列台式工作站。还经过了超过36万小时的严格测试,并通过了美国军工测试和ISV认证。

可持续发展,助力双碳目标:40%消费后再生塑料、25%ITE衍生闭环塑料;外置电源,90%能效;塑料衬垫含有80%的可回收成分;系统风扇含有准海洋塑料成分;包装盒内模塑纸浆衬垫为全部以可持续方式采购的可回收包装。

◉ 附录

惠普Z8 Fury G5台式工作站基准测试

所谓基准测试,是指通过设计科学的测试方法、测试工具和测试系统,实现对一类测试对象的某项性能指标进行定量的和对比的测试。通常工作站性能基准测试工具选用SPECviewperf,一款专门针对图形工作站整机综合性能进行测试的专业工具,能测量工作站在OpenGL和Direct X应用程序编程接口下运行的系统的3D图形性能。此次评测小组选用的是SPECviewperf13,为2018年最新发布的版本,基准测试的工作负载称为视图集,表示实际应用程序的图形内容和行为。

本次惠普Z8 Fury G5台式工作站的SPECviewperf 13基准测试包括3DSMax、CATIA、CREO、ENERGY、MAYA、MEDICAL、SHOWCASE、NX、SolidWorks等9类软件的工作负载测试,能真实地反映工作站在实际应用场景中的性能表现。SPECviewperf 13通过应用程序或使用模型测量帧速率,即每秒帧数,总分为多个不同场景和渲染模式的加权几何平均值。

图17 SPECviewperf 13测试结果

无论是视频还是电影,每秒达到24帧才不会让人眼感受到卡顿,这就是人对流畅的判断标准,即最低刷新率不能低于24FPS。一般来说,刷新率越高,代表视频越流畅,对计算机来说,这意味着每秒钟对图像或图形的渲染次数,考验的是计算能力、内存处理能力和硬盘读写能力。所以在使用SPECviewperf 13进行基准测试得出结果数据时,显示的就是每秒钟对同一图像的渲染次数。

如上图所示,从总得分看惠普Z8 Fury G5台式工作站所有的测试结果都远高于24FPS,这意味着测试的整个过程都极为流程。因此,除energy测试结果低于100FPS,其他的结果都高于100FPS,最高的NX达到了459FPS,即每秒帧数能达到459FPS,远超24FPS的刷新率。

图18 3dsmax视图集测试结果

3dsmax-06视图集是根据3ds Max 2016使用默认Nitrous DX11驱动程序生成的图形工作负载的轨迹创建的。此视图集的模型来自SPECapc for 3ds Max 2015基准测试和其他来源。视图集中的渲染样式反映了主要市场中最常用的渲染样式,包括逼真、着色和线框。一些使用较少但有趣的渲染模式,如镶嵌面、石墨和粘土也被纳入其中。视景集中的动画是模型旋转和摄影机飞越的组合。11个视图集依次是:

1)建筑模型(着色);

2)建筑模型(石墨);

3)空间模型(线框);

4)空间模型(粘土);

5)水下模型(线框);

6)水下模型(阴影);

7)巨型鱼模型(线框);

8)巨鱼模型(阴影);

9)办公模式(逼真);

10)办公室模型(阴影);

11)办公室模型(逼真,带材质)。

从测试结果看,得分最低的(4)为70FPS,得分最高的(5)为427FPS,没有低于24FPS的,所有测试过程都非常流畅。

图19 Catia-05视图集测试结果

Catia-05视图集是根据达索系统的Catia V6 R2012应用程序生成的图形工作负载的轨迹创建的。模型大小从510万到2,100万个顶点不等。视图集包括应用程序支持的多种渲染模式,包括线框、抗锯齿、着色、带边着色、景深和环境光遮挡。14个视图集依次是:

1)赛车被环境遮挡和景深效果遮蔽;

2)铅笔效果的赛车阴影;

3)有环境遮挡的赛车;

4)有环境遮挡和景深效应的飞机;

5)飞机线框;

6)铅笔效果的飞机阴影;

7)飞机遮光;

8)有边缘遮蔽的飞机;

9)环境遮挡遮蔽的飞机;

10)有地面反射和环境遮挡的SUV车辆;

11)地面阴影遮蔽的SUV2车辆;

12)地面反射和环境遮挡遮蔽的SUV2车辆;

13)地面反射和环境遮挡遮蔽的喷射平面;

14)带有地面反射和环境遮挡的边缘阴影的喷射平面。

从测试结果看,得分最低的(1)为63FPS,得分最高的(5)为257FPS,没有低于24FPS的,所有测试过程都非常流畅。

图20 Creo-02视图集测试结果

Creo-02视图集是根据Creo 3生成的图形工作负载的轨迹创建的和Creo 4 PTC的应用程序。模型大小从2000万到4800万个顶点不等。视图集包括应用程序支持的多种渲染模式。所有具有透明组件的模型都启用了与顺序无关的透明度。16个视图集依次为:

1)着色模式下的Worldcar,具有环境贴图反射、纹理空间凹凸贴图、图像背景和屏幕空间环境遮挡;

2)着色模式下的Worldcar,具有反射、凹凸贴图、图像背景、环境遮挡和4倍多重采样抗锯齿;

3)着色模式下的Worldcar,具有反射、凹凸贴图、图像背景、环境光遮挡和8倍多重采样抗锯齿;

4)阴影模式下的Worldcar;

5)发动机处于阴影模式;

6)摩托车在阴影模式和4倍多采样抗锯齿;

7)带边缘着色模式和4倍多重采样抗锯齿的Worldcar;

8)发动机处于带边缘着色模式;

9)带边缘着色模式下的摩托车;

10)四架轰炸机处于带边缘阴影模式和8倍多采样抗锯齿;

11)线框模式下的四个引擎和4倍多采样抗锯齿;

12)线框模式下的四架轰炸机;

13)隐藏线模式下的Worldcar;

14)摩托车隐藏线模式和8倍多采样抗锯齿;

15)引擎处于无隐藏边缘模式;

16)四架轰炸机处于无隐藏边缘模式和8倍多采样抗锯齿。

测试结果显示,(1)、(2)、(3)三个测试中得分较低,基本在34FPS,高于24FPS;(8)测试最高,达到了443FPS。

图21 Energy-02视图集测试结果

Energy-02视图集基于开源OpendTect地震可视化应用程序使用的渲染技术。与MRI或CT等医学成像类似,地球物理调查通过构建在3D网格中的地下生成图像切片。体绘制提供了该3D体网格的2D投影,用于进一步分析和解释。在每一帧,体积的边界立方体面都被镶嵌,并使用片段着色器进行渲染,该着色器执行从眼睛位置到体积的光线投射,累积透明照明的颜色映射值,直到像素变得完全不透明或体积退出。其6个视图集依次为:

1)布莱克岭体积(1307x95x1300)和层位;

2)F3荷兰体积(950x450x462)和地平线;

3)Opunake体积(1949x731x1130);

4)Blake山脊体积(具有动画剪裁平面)和地平线;

5)F3荷兰体积(带动画剪裁平面)和地平线;

6)Opunake体积(具有动画剪裁平面)。

测试结果显示,(2)得分最低为41FPS,高于24FPS;(1)测试最高为98FPS。Energy主要应用于科学计算和可视成像,对计算分析性能要求极高。

图22 Maya-05视图集测结

Maya-05视图集是根据Maya 2017应用程序从Autodesk生成的图形工作负载的轨迹创建的。视图集包括应用程序支持的多种渲染模式,包括着色模式、环境光遮挡、多采样抗锯齿和透明度。所有测试都使用Viewport 2.0进行渲染。

用于测试的10个视图集依次为:

1)玩具商店,在着色模式下使用线框进行平滑着色,环境光遮挡和4倍多样本抗锯齿;

2)玩具商店,线框模式和8倍多样本抗锯齿;

3)丛林逃脱,使用硬件纹理模式进行平滑着色,环境光遮挡丛林逃脱,使用硬件纹理模式进行平滑着色;

4)Sven空间,使用硬件纹理模式进行平滑着色;

5)Sven空间、平滑着色、环境遮挡和4倍多采样抗锯齿;

6)HSM卫星图像,平滑阴影和8倍多采样抗锯齿;

7)船舶飞溅,所有灯光都能平滑遮蔽;

8)船舶飞溅,线框模式和4倍多样本抗锯齿;

9)船舶飞溅,使用硬件纹理模式平滑着色;

10)环境光遮挡和8倍多采样抗锯齿。

测试结果显示,(1)得分最低为70FPS;(7)测试最高为941FPS。MAYA软件是三维建模和动画软件,重点在模拟、效果、动画、建模、着色和渲染,对多线程和多核心处理器性能优势十分明显。因此,测试过程得分普遍较高。

图23 Medical-02视图集测结果

Medical-02视图集使用ImageVis3D的Tuvok渲染核心体积可视化程序。该视图集中的典型3D网格是由扫描仪(如CT或MRI)获取的一组3D切片。表示了两种渲染模式——基于切片的渲染和光线投射。对于基于切片的渲染,在CPU上计算与当前视角对齐的一系列共面切片,然后将其发送到图形硬件进行纹理处理和进一步计算,如传递函数查找、照明和剪裁,以揭示内部结构。最后,在显示图像之前,将切片混合在一起。对于光线投射,光线通过体积投射,累积透明照明的彩色像素,直到达到完全不透明度或体积边界。对于基于切片的渲染和光线投射渲染,这些体积可能会细分为512x512x512个三维体积。这种技术被称为“砌砖”,通常会在更广泛的GPU硬件上获得更好的渲染性能。

用于测试的8个视图集依次为:

1)4D心脏,1D传递函数,基于切片的渲染;

2)4D心脏,1D传递函数,射线投射;

3)鹿角甲虫,1D传递函数,基于切片的渲染;

4)鹿角甲虫,1D传递函数,射线投射;

5)头部MRI、2D转移、射线投射;

6)头部MRI、2D转移、射线投射、夹持平面;

7)胸部CT、2D转移、射线投射;8)胸部CT、2D转移、射线投射、夹持平面。

测试结果显示,(7)得分最低为42FPS;(2)测试最高为316FPS。

图24 Showcase-02视图集测结果

Showcase是一款数字样机软件,可以利用三维CAD数据创建逼真、精确、动人的图像,快速对多种设计方案进行评估。Showcase-02视图集是根据Autodesk的Showcase 2013应用程序的痕迹创建的。视图集中使用的模型包含800万个顶点。视图集具有DX渲染功能。视图集中包含的渲染模式包括着色、投影阴影和自身阴影。用于测试的8个视图集依次为:

1)使用自身阴影进行着色;

2)使用自身阴影和投影阴影进行着色;

3)阴影;

4)使用投影阴影进行着色。

测试结果显示,(2)得分最低为147FPS;(3)测试最高为152FPS。测试结果分数比较接近,过程十分流畅。

图25 Snx-03视图集测结果

Snx-03视图集是根据西门子PLM的NX 8.0应用程序生成的图形工作负载的轨迹创建的。模型大小从715万到845万个顶点不等。视图集包括应用程序支持的多种渲染模式,包括线框、抗锯齿、着色、带边着色和工作室模式。用于测试的8个视图集依次为:

1)高级工作室模式下的动力传动系统;

2)动力传动系统处于阴影模式;

3)动力传动系统处于带边缘阴影模式;

4)动力传动系统处于工作室模式;

5)线框模式下的动力传动系统;

6)高级工作室模式下的SUV;

7)处于阴影模式的SUV;

8)SUV处于带边缘阴影模式;

9)工作室模式下的SUV;

10)线框模式下的SUV。

测试结果显示,(1)得分最低为141 FPS;(7)测试最高为599 FPS,整个过程十分流程。

图26 SW-04视图集测结果

SW-04视图集是根据达索系统的SolidWorks2013SP1应用程序的痕迹创建的。视图集中使用的模型大小从210万到2100万个顶点不等。视图集包括应用程序支持的多种渲染模式,包括着色模式、带边着色、环境光遮挡、着色器和环境贴图。用于测试的8个视图集依次为:

1)处于着色模式的车辆——具有环境立方体贴图的普通着色器;

2)阴影模式下的车辆——使用环境立方体映射的凹凸视差映射;

3)车辆处于着色模式——使用法线着色器和环境贴图启用环境遮挡;

4)车辆处于带边着色模式——带环境立方体贴图的法线着色器;

5)线框模式下的车辆;

6)阴影模式下的拉力车——使用法线着色器和环境贴图启用环境遮挡;

7)阴影模式下的拉力车——带有环境立方体贴图的普通着色器;

8)带边缘着色模式下的拉力车——带环境立方体贴图的普通着色器;

9)特斯拉塔处于着色模式——使用法线着色器和环境贴图启用环境遮挡;

10)阴影模式下的特斯拉塔——带环境立方体贴图的普通着色器;

11)带边缘着色模式下的特斯拉塔——带环境立方体贴图的普通着色器。

测试结果显示,(5)得分最低为26 FPS;(1)测试最高为1257 FPS,效果非常令人满意。